Пердолинг Kingroon KP3S Pro, часть 2

12.11.2023Первая статья внезапно собрала множество положительных откликов, а также стала этакой библией по пердолингу Kingroon KP3S Pro, хотя и не задумывалась таковой. Как показала практика, в основном там всё верно, но некоторые рецепты не прошли проверку временем. Перед вами вторая часть эпохабельного труда по апгрейду 3д принтера до близкого к идеалу состояния.

Неожиданно для меня, люди начали регулярно писать в личку, что с одной стороны хорошо, а с другой – вэлкам в чятик! https://t.me/perdoling3d – там могу ответить не только я, но и другие практикующие печатники, вместе веселее!;)

Дисклеймеры

Куда ж без них?:) Из очевидного автор понятное дело не несёт ответственности за читателей, их действия и последствия, но есть и ещё по мелочи:

Во-первых, ни эта статья, ни предыдущая, не являются истиной в последней инстанции! Вариантов как пердолить этот принтер больше чем стратегий в HOMM3, я описываю лишь одну из, более-менее сбалансированную, с уклоном в качество печати простыми пластиками. Если кто-то где-то безапелляционно заявляет себя носителем абсолютной истины1 и усиленно оную проповедует – шлите его в Шервудский лес.

В-вторых, в полном соответствии с плашкой под названием блога, весь этот контент для взрослых. За прошлую статью мне предъявили, что школьник читал-читал, читал-читал, и ВНЕЗАПНО прочитал плохое слово! Да ещё и без звёздочек!!! Ну блядь пиздец… Куды мы котимся?! Каг дальшы жыть?! Сегодня ты прочтёшь слово ХУЙ, завтра его напечатаешь, а послезавтра…!!!111

Просто съебите.

В-третьих, стиль повествования в статье немного прыгает, а иллюстрации отображают разные стадии пердолинга, причём не в хронологическом порядке. Так получилось потому что я неторопливо писал это пол-года, на чиле, в промежутках между заказами, фестивалями и прочей аморалкой:)

Область применения принтера (не прошло и года, ага))

Как-то я упустил самое главное в первой статье, в своё оправдание скажу что писалось она для тех кто УЖЕ приобрёл принтер и знал зачем это сделал. Оказалось, что на статью ориентируются и при выборе! Если вы уже купили, то смело листайте дальше.

Основные типы 3д принтеров (кинематики)

- дрыга aka дрыгостол aka прюша aka кинематика Prusa – голова ездит по XZ, стол по Y

- кора aka CoreXY – голова носится в плоскости XY, стол ездит по Z

- дельта aka Delta – круглый неподвижный стол, голова перемещается по XYZ

Это очень далеко не полный список, только лишь то что массово встречается в нижнем и среднем ценовом сегменте.

Есть смутное подозрение, что будущее за агрегахтунгами CoreXYZ и дельтами, т.е. за неподвижными столами.

Физические ограничения кинематики KP3S Pro

Об этом довольно редко пишут, поэтому начинающие печатники не знают ограничения дрыг, а они есть и очень серьёзные!

Об этом довольно редко пишут, поэтому начинающие печатники не знают ограничения дрыг, а они есть и очень серьёзные!

Печать высоких деталей, особенно ажурных, особенно с малым пятном контакта2 возможна только на малых скоростях, так как идёт сильная раскачка. Например, с трудом печатается Эйфелева башня, экстремально сложно напечатать вертикально стебель розы.

Лайфхак: детали склонные к отрыву и раскачиванию лучше размещать вдоль оси Y, остальные вдоль X.

Физика против печати тяжёлых деталей (где-то от 200гр, когда вес приближается к весу стола) на высокой скорости с высоким качеством, потому что быстро и точно дрыгать более пол-кило конечно можно, если у вас есть ШВП и мощный двиг, но не слабеньким моторчиком через тоненький ремешок. В добавок от увеличения массы изменяются резонансные частоты, что делает существующие алгоритмы шейперов бесполезными.

Печать инженерными пластиками, как правило, требует хотя бы пассивной термокамеры, которую придётся городить полностью самому (в отличие от CoreXY, где она либо уже реализована, либо достаточно закрыть одну-две стенки). Проблема решается установкой принтера в шкаф, но шкаф должен откуда-то появиться.

Модельный ряд

KP3S

Всё ещё актуальный старичок! При минимальной цене позволяет достичь высокого качества печати, т.е. конкурентов у него просто нет. Механика несколько отличается, поэтому отсюда к нему подойдут очень не все советы. Область печати меньше – 180х180х180мм.

Иногда встречается сбивающее с толку обозначение KP3S V3, дело в том что первых двух версий в продаже давно нет, но о них помнят. Отличается выносным блоком питания, колёсами на Z и рельсой на Y, отсутствием натяжителей (печатаются), более удачной конструкцией оси Z и ещё множеством мелочей.

KP3S Pro

Обсуждаемый девайс.

KP3S Pro S1 – то же самое, но стол на рельсах

Отличие только одно: под столом вместо четырёх колёс стоят две рельсы. И это не плюс.

В теории рельсы дают прибавку к качеству, однако мне не удалось обнаружить никаких документальных подтверждений применительно к этому принтеру3.

А вот описание минусов в ру комьюнити всплывает регулярно:

- В нижнем ценовом сегменте4 шанс вытащить чёрную метку отнюдь не нулевой.

- Обслуживание рельс требует бензина/керосина, смазки, наборов шариков, микрометра и времени.

Впрочем, всё это рано или поздно понадобится для обслуживания рельс на X и Z, так что готовьтесь.

KP3S Pro V2 – неудачная попытка сделать быструю дрыгу

Kingroon решили погнаться за модой и разогнать свой принтер… с минимальными вложениями, т.е. за счёт прошивки Klipper с шейперами, добавив очень неоднозначных технических решений сгенерированных упоротой нейросетью. Здесь я сошлюсь на общепризнанного авторитета по дрыгам:

Выводы

Тяжёлые детали с высокими требованиями по допускам это в 99% случаев специализированная техническая продукция требующая инженерных пластиков, заказов на которую начинающему печатнику не видать. Высокие модели, которые нельзя положить на бок в слайсере, это в основном художка, но крайне редкая художка.

Для себя и то и то вы сможете напечатать после некоторого колдунства, медленно и печально. Для быстрой печати нужно смотреть в сторону принтеров CoreXY или Delta.

На дельты не смотрите ни в коем случае, при кажущейся простоте5 они требуют очень серьёзного технического уровня от оператора станка, а в комьюнити запредельный уровень токсичности6 и вообще там обсуждают что угодно от оптоволоконной лазерной резки до постройки коттеджа, но только не дельты.

Если нужен стол более 220х220мм дрыги из возможных вариантов выпадают. Сейчас на рынке имеется много чего, если оставаться в бюджетном сегменте отбросить модели с малочисленным русскоязычным комьюнити, то остаётся Kingroon KLP1 с очень-очень-очень нецензурными отзывами и Flyingbear Ghost 6, который надо пердолить.

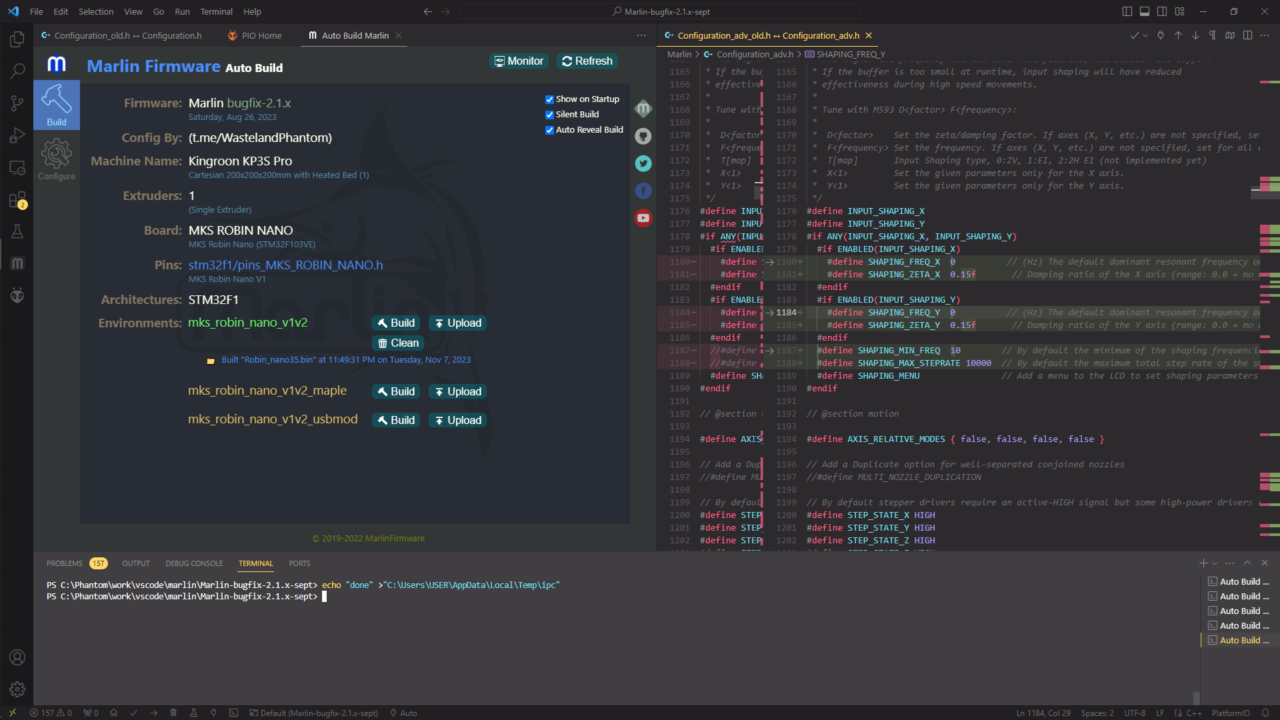

Прошивка Marlin 2.1.x bugfix (версия от августа 2023)

С момента написания предыдущей статьи я видел много дерьма мой жизненный опыт пополнился…

Оказалось, что Marlin это совсем не окаменелое, от неё всего-навсего пованивает технологиями девяностых, что, конечно, крайне неприятно, но можно привыкнуть.

На самом деле пизденящий душу леденец притаился лютейщем говнокодище на ультимативно всратом железе ЧПУ фрезеров, от которых воняет восьмидесятыми и юзать это говнище дано лишь познавшим дзен в советских НИИ!

Да! Я добил Марлин с шейперами! Сборка версии bugfix от августа 2023, внутри:

Фичи

- Cantina при включении! (безусловно самое важное, да!))

- Шейперы (M593, с экспериментальной M493 не собирается – не хватает места, буду думать)

- Стол:

- калибровка стола в горизонт происходит в точках крепления винтов (если у вас мимо – напишите пожалуйста в чятике)

- ручная калибровка стола по 25 точкам (bed mesh, см. ниже)

- Логика при отмене печати:

- нагрев хотенда – алгоритм изменён на MPC Autotune, не забудьте откалибровать (и стол тоже)

- Интерфейс:

- отображение прошедшего и оставшегося времени печати (M73)

- в менюшках включены настройки почти всего что можно настроить

- добавлена подменюшка Preheat&tests

- профили преднагрева настраиваются прям из меню конфигурации

- по дизайну шрифт потоньше и чёрная цветовая схема

- куча других малозначимых изменений

- русского языка по прежнему нет (эта версия вообще с ним не компилируется)

Как перепрошивать: закидываете Robin_nano.bin на флешку, выключаете принтер, вставляете флешку, включаете принтер, калибруете экран, готово. Далее как обычно калибровки, как минимум PID.

Среди прочего не забудьте откалибровать шаги экструдера, здесь они выставлены согласно спецификациям – 837, что совсем не обязательно соответствует реальности (скорее даже не соответствует, обычно у печатников получается в диапазоне 780-820).

В целом прошивка заточена на постоянное, но аккуратное использование принтера для коммерческой печати без фанатизма.

Marlin 2.1.x bugfix (ноябрь 2023) и новее

Версия выше стабильная (в том смысле что оттестирована мной на реальных задачах и косяков не всплыло), но не самая актуальная, самые новые выкладываю в чятик в тележке (см. закреп).

Если же вам захотелось версию с какими то необычными настройками под ваши производственные техпроцессы – пишите в личку, соберу за небольшой прайс.

Окончательное решение вопроса пробок

- Результат образования пробки

- Сама пробка

Слова горло и термобарьер это синонимы обозначающие деталь, которая одним концом вкручивается в радиатор, а другим в хитблок.

В прошлой серии я поменял термобарьер, кубик и термистор, оставив радиатор и сопло, таким образом вписавшись в изначальный габарит, а значит и в готовые варианты обдува. К лету оказалось, что решение нифига не решение:( Как выяснилось, без замены на E3D V6 не обойтись.

Теперь подробно:

Стоковый стальной термобарьер – срок жизни около месяца

Сама сталь прочна и надёжна, но внутри имеется маленький кусочек тефлоновой трубки, который быстро приходит в негодность, а при температурах более 250°C дохнет сразу.

Восстановить можно, если докупить PTFE трубку с внешним диаметром 3мм (та что в комплекте с принтером 4мм – не подойдёт).

Смысла во всём этом около нуля, так как с этим горлом заметно хуже ретракты и LA. Про регулярную замену кусочка трубочки матерно умолчим.

Кингруновское титановое горло – пробки

Забрав с почты посылку я всё радостно и быстро перекрутил, откалибровал, отметив9 улучшение ретрактов/LA и начал печатать сувенирные гитарки – качество меня обрадовало!

Тем временем подкралось лето, температура на кухне поползла вверх10 и… барабанная дробь… KP3S Pro с фирменным титановым термобарьером начал ловить пробки! WTF?!

Исследование выявило суть проблемы: резьба в уникальном титановом термобарьере от Kingroon не подходит к уникальному радиатору от Kingroon – болтается. Засунуть бы этому уникальному конструктору это уникальное решение в его уникальную…

Из-за сильно меньшего диаметра резьбы малое пятно контакта не обеспечивает необходимый тепловой поток для охлаждения термобарьера до температуры ниже размягчения пластика, что приводит к деформации прутка выше зоны плавления по диаметру канала с последующим заклиниванием – это и есть пробка. Внешне она выглядит как расширение на конце прутка диаметром 2мм и длиной 4мм, в запущенных случаях протолкнуть такое не может не то что экструдер, а и руками то никак! Приходиться использовать молоток, дрель, растворитель, чью-то кетайскую матерь…

Купить не фирменный термобарьер можно, но заменить не выйдет: кингруновские термобарьеры на обоих концах имеют резьбу M6 и длиннее всех стандартнов, т.е. подходящих просто нет, совсем нет, как пива в анекдоте и бензина в меме.

Попытки решения:

- обильно смазать хорошей термопастой (читайте спецификации, рабочая температура минимум 200°)

- поставить высокопроизводительный вентилятор

Нашедшейся в ящике термопасты с теплопроводностью 5.5М2/Вт*К11 для стабильной печати не хватило.

Замена вентилятора в начале на 4020, а потом на высокопроизводительный на 8CFm12 от GDSTime почти решил проблему.

Оставшийся недобор теплосъёма можно было решить или высокопроизводительным вентилятором на 12000RPM13 или топовой термопастой с теплопроводностью более 10, посмотрев цены я решил что хватит разврата и пошёл втыкать V6, благо нужные запчасти были в помойке ящике рядом.

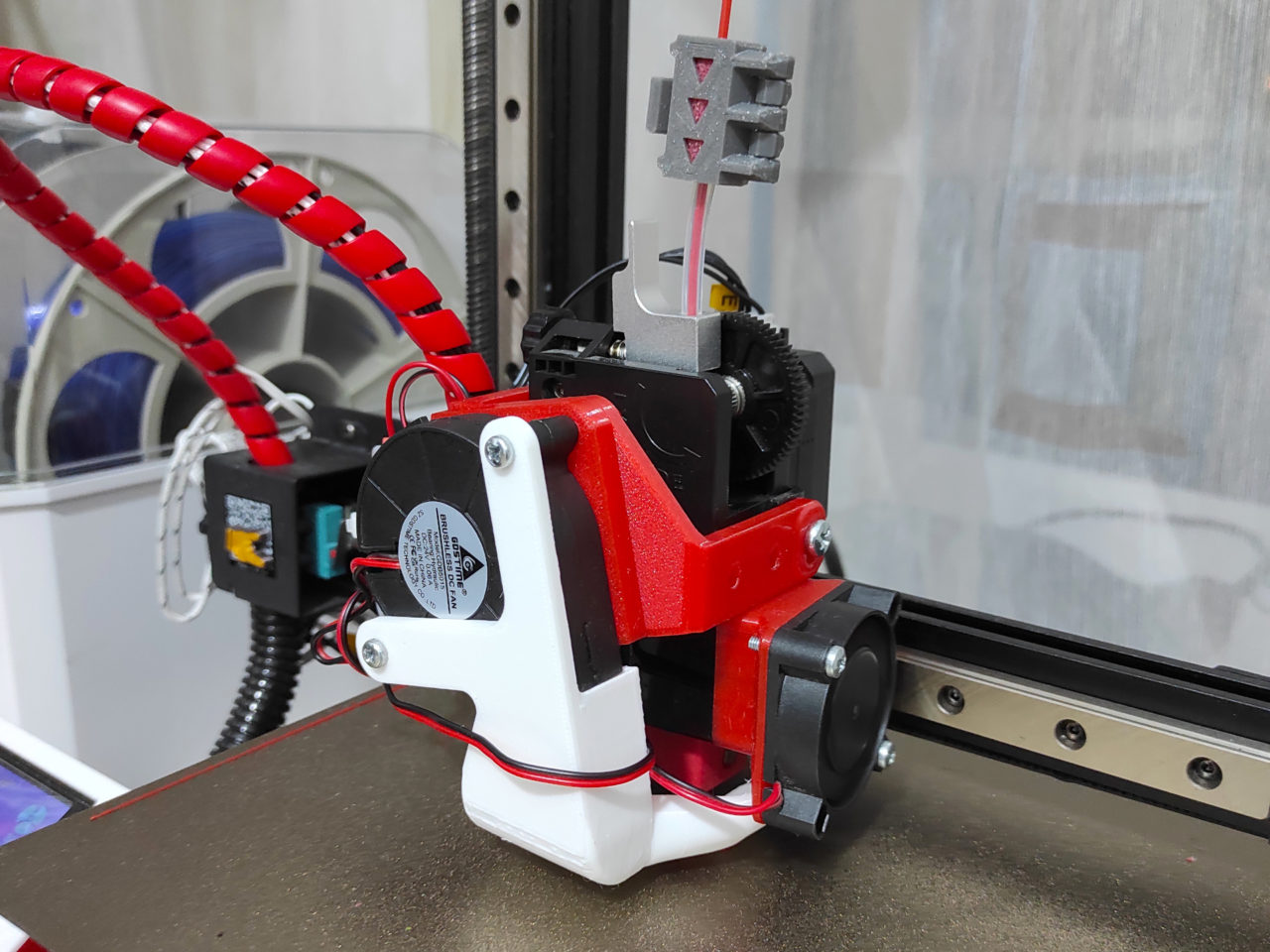

E3D V6 хотэнд с биметалическим термобарьером – работает как надо!

По деталям это связка: радиатор – горло – хитблок – сопло. На данный момент наиболее распространённый тип хотэнда, хотя и не лучший ни по одному из параметров, кроме распространённости (и дешевизны!).

У этого варианта есть одна серьёзная проблема: так как хотенд V6 короче, как правило крепление балки X приезжает в стол раньше сопла, что решается напильником в прямом смысле слова (а ещё там надо подрезать хвостики ремней, но это минутное дело). Как оказалось, напилинг на моём принтере неактуален14 – влезло, хотя и с зазором всего в миллиметр, см. фото.

Далее остаётся только распечатать обдув под эту конфигурацию. Шучу, распечатывать его надо ПЕРЕД заменой… *trollface.jpg*

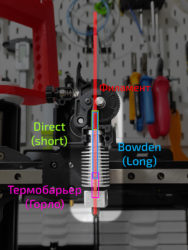

Выбор радиатора (не всё так однозначно!))

Радиаторы типа E3D бывают двух типов – direct (short) и bowden (long). Первый нужен для современных принтеров с директом, когда мотор расположен на голове, второй для боуденов, когда мотор расположен отдельно и от него идёт длинная трубка для подачи пластика. Так? В теории да:)

Радиаторы типа E3D бывают двух типов – direct (short) и bowden (long). Первый нужен для современных принтеров с директом, когда мотор расположен на голове, второй для боуденов, когда мотор расположен отдельно и от него идёт длинная трубка для подачи пластика. Так? В теории да:)

Titan extruder (точнее его клон) – это такая коробочка, к которой сбоку прикручен моторчик, а снизу выходит радиатор. НИКАКОГО отношения к титановому горлу не имеет. Титана в нём тоже ни грамма нет. Более того, правильно эти коробочки с шестерёнками называются фидер, а экструдер это всё в сборе. Маркетолухи такие маркетолухи…

Внутри экструдера проходит кусочек PTFE трубки, в случае радиатора от директа она короткая, в случае боудена доходит до самого горла. Плюс в том что купив формально неправильный радиатор мы получаем правильную конструкцию – избавляемся от лишних стыков и расширений на самом важном участке между шестернями и зоной плавления.

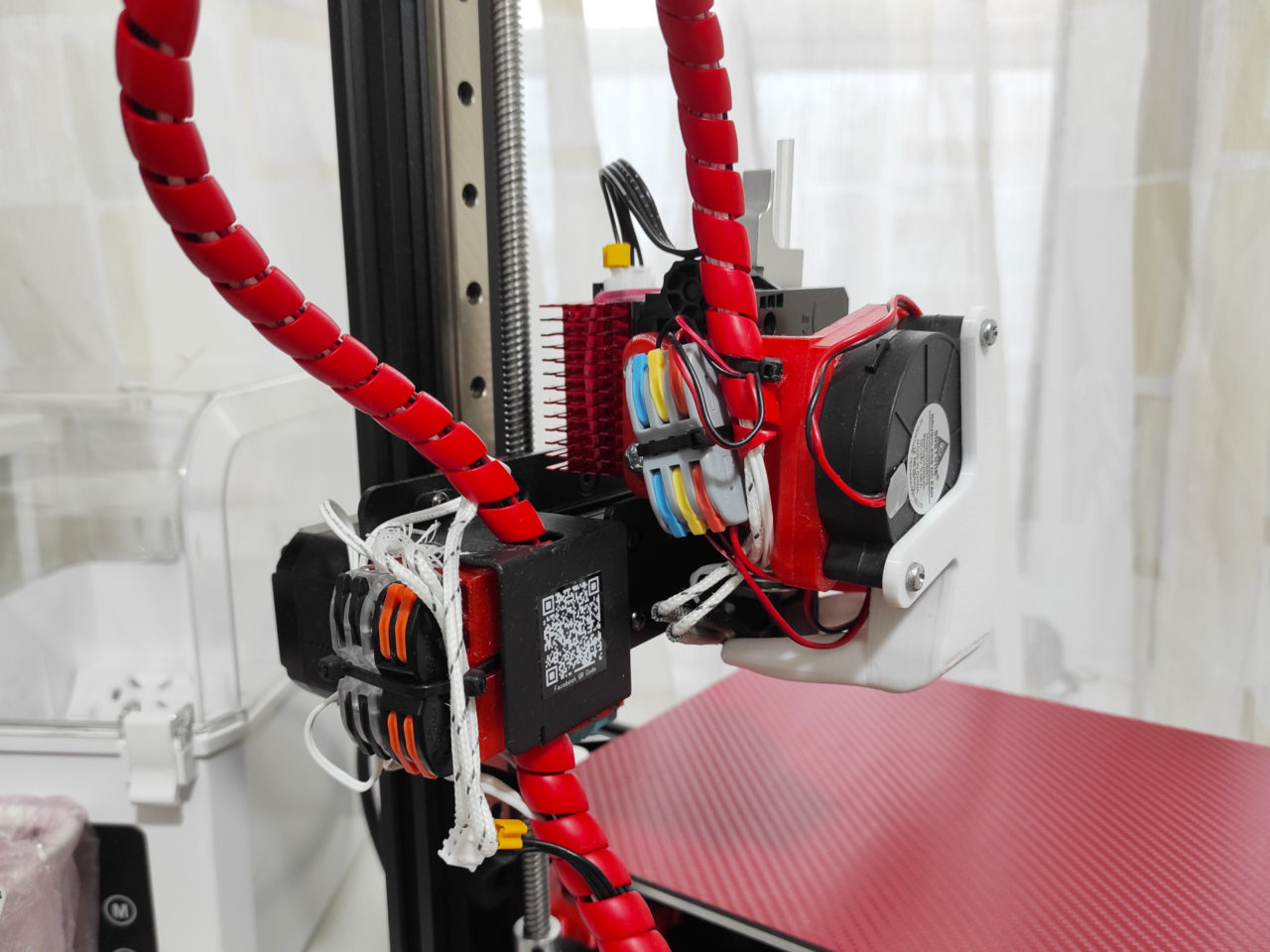

Голова и обдув

По обдуву есть три наиболее популярные конфигураци головы:

- одна улитка 5015 (то что стоит в стоке)

- два радиальных 4010

- две улитки 5015

Кроме того, есть вентилятор обдува радиатора, в стоке это 3010, его обычно меняют на более тихий 4010.

Вариант 2×5015 имеет избыточную для большинства задач производительность, обычно его ставят в сочетании с хотендом Volcano и экструдером BMG. 5015 и 2×4010 примерно равны.

БОльшая часть апгрейдов пляшет от стоковой конфигурации, с заменой 3010 на 4010 и хотенда V5 на V6, именно их я тестировал.

- Обдувы Kingroon KP3S Pro

- Головы Kingroon KP3S Pro

Суть обдува в том что он должен охлаждать пластик, т.е. дуть на кончик сопла15, а также справа, слева, спереди и сзади на уровне сопла. Большинство протестированных моделей направляют поток воздуха куда угодно, но не туда куда нужно. Да, я потратил на тестирование разных вариантов порядочно времени! И я зае…

Хорошая голова с хорошим обдувом под E3D V6

Из всего опробованного я остановился остановился вот на этом проекте, использовав оттуда обдув, а корпус из ремикса чуточку доработав напильником паяльником по месту (вот это Ph_Mount_barrier_M4_RC.zip должно встать без доработок, но я не тестировал), добавив туда переходник с 3010 на 4010 от другого принтера. Может быть в будущем я это всё перемоделю, но это не точно.

Нюанс: вам потребуются вплавляемые гайки (например такой наборчик), а также паяльник, желательно с коническим жалом. Процесс вплавления крайне прост и не требует никаких навыков.

Нюанс: вам потребуются вплавляемые гайки (например такой наборчик), а также паяльник, желательно с коническим жалом. Процесс вплавления крайне прост и не требует никаких навыков.

Кстати, эти гайки очень полезная штука в хозяйстве, позволяет иногда что-то починить, даже без всяких принтеров.

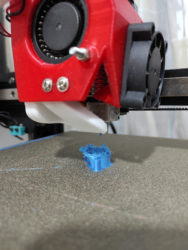

Тесты обдува

Если вы хоть чуть-чуть касались темы, то знаете что обдув от производителя принтера почти всегда никакой. Варианты от комьюнити в большинстве тоже не блещут. Причина достаточно банальна: спроектировать/обсчитать действительно качественный обдув сложно, для этого нужен специалист по газодинамике, вместе с соответствующим софтом. В приближённом (ну очень приближённом!) виде обсчёт доступен простым смертным, но знаний тоже нужно не мало.

А вот тестирование уже напечатанных воздуховодов спец.знаний не требует, есть три доступных каждому домашних метода:

- При помощи дыма – наглядно визуализирует поток и обтекание сопла. Наиболее точный, но доступные дымогенераторы это сигареты и ароматические палочки и хз что хуже!

- Поиграться с напечатанным обдувом в ванной (да, у взрослых дядей специфические игрушки) – вода визуализирует струю, однако не точно, плюс искажения от гравитации и без сопла с хитблоком.

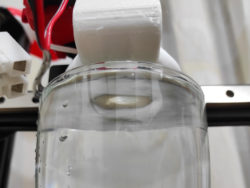

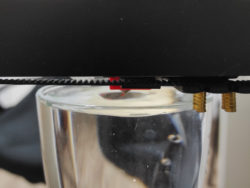

- Подставив под собранную голову с включенным обдувом прозрачный стакан с водой – этот метод позволяет визуализировать не сам поток, а его воздействие на плоскость рядом с соплом.

Дым я не стал юзать ибо после проветривать хату минимум месяц немного не того, что было в ванной не покажу, а вот тест со стаканом на фото. Это наилучший результат из достигнутых, как видите, дует куда надо. Есть нюанс: вентилятор мощнее стокового раза в полтора.

О вентиляторах

Готовьте ваши денюжки:) Из хороших и “недорогих” рекомендую GDSTime – объёмный расход выше стандартных примерно в два раза.

С обдувом модели всё понятно – одна ноунейм улитка 5015 при откровенно плохом заводском обдуве (и не особо эффективных кастомных) не справляется при печати нависаний, поэтому под замену без вариантов.

С обдувом радиатора немного сложнее – на первый взгляд это ничего не даёт, но на практике хорошее охлаждение немного улучшает LA и ретракты, а также сильно снижает риск пробок. Неочевидный плюс в том что снижается нагрузка на мотор экструдера. Если поток направлен куда надо и установлено биметаллическое горло, хватит обычного дешёвого 4010.

Варианты глубокой модернизации головы

Да да, выше были лайтовые:)

На скорость

В основном всё крутится вокруг высокопризводительных хотендов, самый дешёвый Volcano (развитие V6, используются та же номенклатура нагревателей и термисторов) – кубик поставлен вертикально, сопло в два раза длиннее (больше зона плавления), что увеличивает максимальный объёмный расход примерно в полтора раза. На обдув, как правило, две высокопроизводительные улитки 5015, экструдер чаще BMG или что-то на его основе.

Это вариант под коммерческую печать крупных моделей, для домашнего использования избыточно.

На качество

За относительно(!) небольшой прайс Titan Extruder мутирует в Titan Aero – пластиковая крышка меняется на радиатор, и прям в него вставляется горло. Таким образом фидер совмещается с радиатором, что в два с лишним раза сокращает расстояние от шестерни подающей пластик до кончика сопла и это реально круто! Снижаются ретракты, LA и появляется возможность качественно печатать TPU, а волосы становятся мягкими и шелковистыми!

Готовый вариант от ру комьюнити есть, но мне он не очень понравился компоновкой, возможно, в будущем, замоделю свою версию, а может быть и нет, посмотрим. В плюсах много более лучшее качество мелких деталей16, в минусах ориентировочная цена апгрейда в районе $30 – заметная прибавка к цене всего принтера.

Приводим в порядок ось Z

Дальше я постарался изложить максимально просто и ясно, уложившись во вменяемый объём. Сорян, не получилосьXD

Суть проблем

Проблема с осью Z комплексная, точнее говоря это комплекс проблем, каждая из которых следствие технических решений придуманных в тщетной попытке нивелировать нестабильность качества кетайской сборки за миску риса.

Мы имеем:

- несоосность вала двигателя и ходового винта

- люфты во всех компонентах оси Z

Фактически, наши узкоглазые братья компенсировали проблему несоосности проблемой люфтов, таким образом получив минимально приемлемое качество печати при минимальных затратах.

Для высокого качества нужно:

- соосность

- отсутствие люфтов

Причём второе без первого не имеет смысла, так как меняет одни дефекты на другие, да ещё и снижает ресурс всех компонентов17.

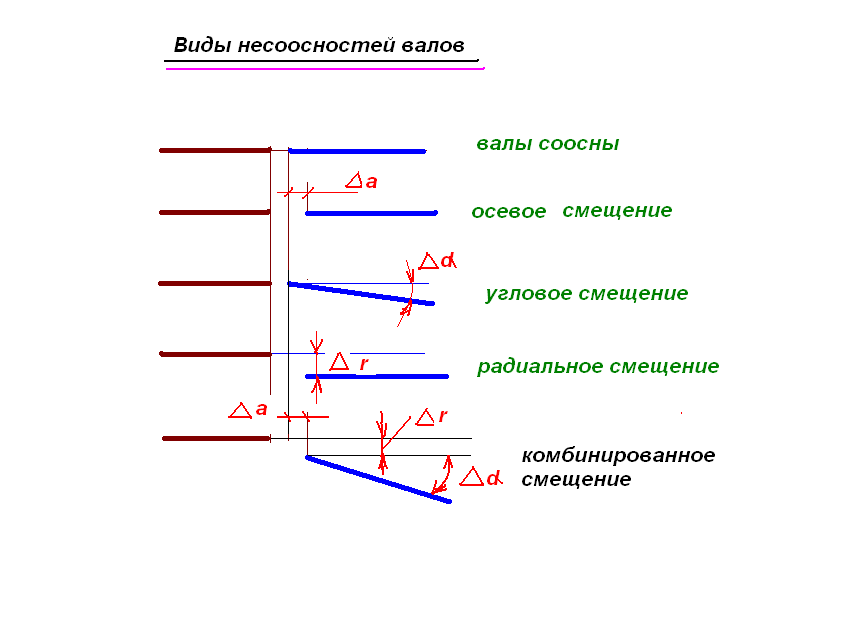

Виды несоосности

В нашем случае осевое смещение поджимается гравитацией, а угловое и радиальное исправляется руками до минимальных значений и демпфируется муфтой.

Замечу, что за счёт упругости вала, радиальная несоосность так или иначе переходит угловую, с резким повышением нагрузки на подшипник двигателя.

Перпендикулярность профиля Z (угловое смещение по XY)

Перед тем как выправлять косяки китайской сборки надо выправить собственные, а именно правильно закрутить вертикальный профиль. Проверить можно обычным угольником. Помните идиотские гайки рядом с муфтой? Вот ими можно немного подтянуть, но главное это болты снизу.

Крепление рельсы (угловое и радиальное смещение по X)

С удивлением обнаружил косяк в этом месте. Что любопытно – более мне нигде не встречалась информация об этой проблеме.

Оказалось, что рельса прикручена криво, т.е. не параллельно профилю (в моём случае это было сделано максимально насколько позволили допуски). Замечу, что для практических задач в большинстве случаев нет разницы будет ли ортогонален осям XY профиль вместе с рельсой или только рельса.

Если вы вдруг ещё не сняли верхний подшипник – снимите, скорее всего при движении вверх-вниз вал будет заметно отклоняться от центра отверстия – это явный признак проблем. Если предположить что профиль выставлен в вертикаль, так быть не должно.

Ослабьте все винты рельсы и затяните уже в нормальном положении. Вероятно, получится не с первой попытки. Для этого этапа мне пришлось изготовить специальный инструмент… точнее говоря, просто отпилить кусочек от шестигранного ключа, дабы затянуть винты с установленным валом и в нужном положении каретки.

В итоге, в моём случае, ходовой винт стал почти соосен валу шагового двигателя.

Блок крепления ходовой гайки (радиальное смещение по Y)

На моём принтере с этим норм, но проблема частая, далее инструкция от комрада Vit…:

Короче пока перетряхиваю прошку, нашёл ещё один косяк. Винт Z не соосен мотору. Ща расскажу как лечить. Китайцы такие китайцы 🤦♂

- Они идиёты правильно спроектировали этот блок, но резьбы и выборки сделали не на той стороне. Та сторона где стрелка должна быть к рельсе

- Переворачиваем этот блок гайкой вниз и ставим так. Нарезаем резьбу для винтов балки и растачиваем большое отверстие так, чтоб туда помещалась шляпка винта балки

- Резьбу там где синим. Где красным надо утопить шляпки, чтоб с обратной стороны винты торчали на 5мм

- И – идеально

Ходовой винт (угловое смещение, прецессия)

Его нужно вынуть, прокатить по столу и длинно витиевато выматериться (если вдруг ровный – от счастья!). Если кривой, то… ну… попытка не пытка, но предварительно откройте спор на алишке/закажите новый.

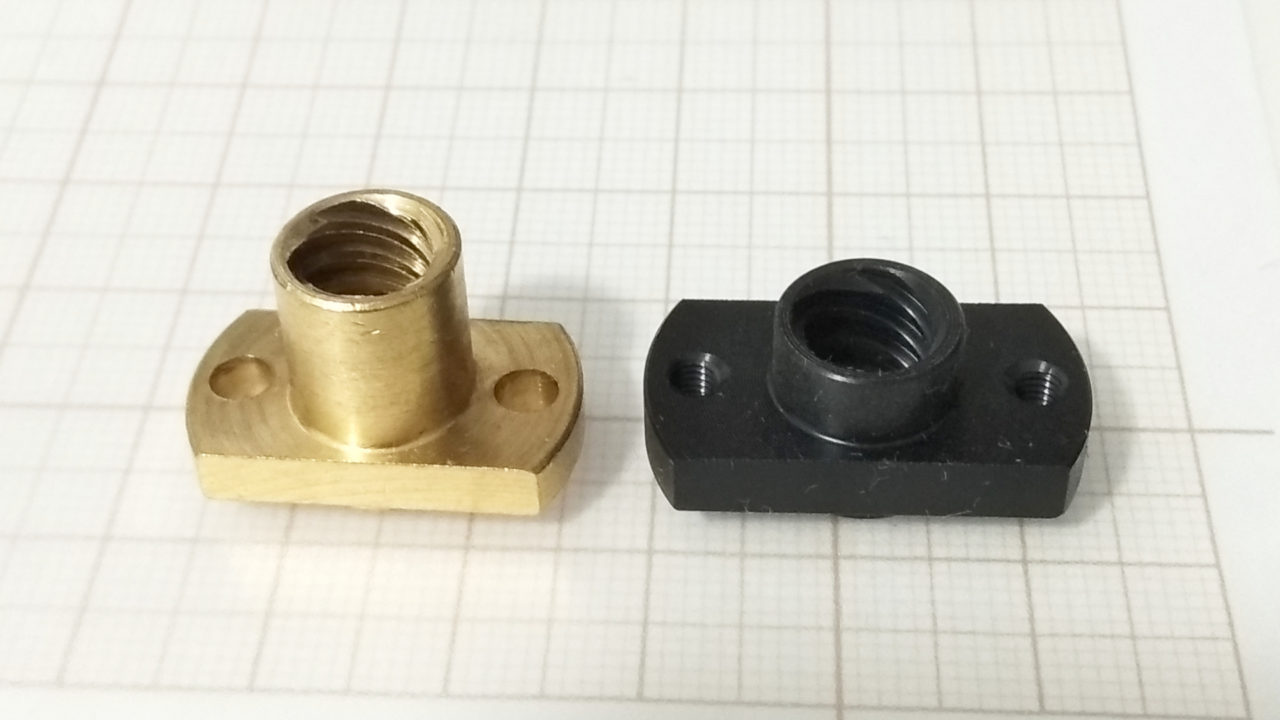

Ходовая гайка / Z-nut (люфты по XYZ)

Служит для передачи крутящего момента. В идеале должна не иметь люфтов, в реале всё плохо.

В стоке она латунная, меньше посадочного места и не до конца прикручена двумя винтиками через пружинящие разрезные шайбы. Это гениальное техническое решение даёт люфты по всем осям.

В добавок сама резьба люфтит. Вишенка на торте (да да, не торт и не вишенка) – латунь очень мягкий легко стирающийся материал, поэтому люфт резьбы будет нарастать.

Заменить это непотребство можно на печатную (Z_nut.zip), я не пробовал, здесь может быть ваш матерный рассказ как оно:)

Правильным вариантом, не подходящим для нас из-за уникальности конструкции, является замена на составную POM гайку (например я выкинул деньги на такую), в которой две части с резьбой и пружина между ними полностью выбирающая люфт. К сожалению, она ну никак не влезет, покупаем обычную (например на али).

Правильным вариантом, не подходящим для нас из-за уникальности конструкции, является замена на составную POM гайку (например я выкинул деньги на такую), в которой две части с резьбой и пружина между ними полностью выбирающая люфт. К сожалению, она ну никак не влезет, покупаем обычную (например на али).

Дополнительная проблема: посадочное место на KP3S нестандартное – потребуется рассверлить отверстия под винты (НЕ см. фото, так не получится, нужно просто зажать в тисках или прижать к столу и с усилием вбок… кто сказал “фреза”?) и, возможно, сточить грани напильником.

Муфта (демпфируем то что не смогли устранить)

Муфты бывают разные: жёсткие, пружинные, спиральные, разрезные, гофрированные, кулачковые, мембранные – это только то что можно встретить в небольших станках, а всего их сотни, если не тысячи. Разные варианты лучше работают с разной несоосностью.

Стоковая спиральная муфта

В KP3S Pro/S1 стоит спиральная муфта (часто именуемая разрезной, что некорректно), которая очень хорошо гнётся и пружинит по всем осям, чем и компенсирует кривую сборку.

Однако, она слишком хорошо пружинит по Z и, что совсем неприемлемо, скручивается запасая энергию, при этом ещё и изменяя длину.

В механике есть такое стрррашное слово ГИСТЕРЕЗИС – это когда реакция системы на воздействие зависит от предыдущего состояния системы. Спиральная муфта как раз добавляет этот самый гистерезис в перемещения по Z. А он там нахуй не нужон!

На практике это приводит к дефектам первого слоя, а также слабопредсказуемым периодичным и апериодичным дефектам при включенном Z-hop 18. Чтобы этого избежать сообщество кингруноводов изобрело костыль: муфта фиксируется с преднатягом, но полностью этот способ проблему не решает.

В муфте два диаметра 8мм под ходовой винт и 5мм под вал двигателя. В начале поднимаем муфту, вставляем ходовой винт так чтобы он упёрся и затягиваем. Потом опускаем на вал двигателя, натягиваем вниз и затягиваем. Только без фанатизьму, эта муфта из хренового люминевого сплава с очень скромным сечением витков спирали.

Варианты замены

В нашем случае форм-фактор D16L25 резко ограничивает возможные варианты (вы с удивлением и негодованием обнаружите, что среди тысяч предложений на маркетплейсах реально подойдёт с десяток…). Воткнуть что-то более толстое не выйдет – упирается в крепёж оси X, что исключает даже муфты на 16мм с выступающим зажимным винтом. По длине ограничений нет, вполне можно поставить и меньше и больше.

Самое очевидное и неправильное решение воткнуть жёсткую муфту, которую можно самостоятельно напечатать (thingiverse:602481), но вся оставшаяся несоосность будет компенсироваться упругостью ходового винта и маленьким подшипником в движке.

Также НЕ подойдут пружинные муфты – они примерно эквивалентны спиральным.

Классический вариант это кулачковая муфта – не люфтит, при этом хорошо демпфирует несоосность по углу и очень плохо по сдвигу. Её можно разобрать если потянуть концы в разные стороны, что в случае KP3S не только пофиг, но и предохранитель от въезжания сопла в стол со всей дури. Я взял вот такую такую, ещё один вариант. В нагруженных системах пластиковый вкладыш изнашивается, что приводит к люфтам, но это не про ось Z принтеров.

Как можно заметить, подходящие кулачковые нашлись лишь диаметром 14мм, что не очень хорошо, но точно лучше того что есть.

Вроде бы такая же как стоит, но не такая – разрезная муфта, похожа на спиральную по характеристикам (немногим хуже гасит угловую несоосность, получше радиальную), при этом не скручиваясь!

https://aliexpress.ru/item/1005004995480782.html?sku_id=12000033456709405

Теоретически хорошо должна себя показать сильфонная муфта – также как и кулачковая хорошо компенсирует угловое смещение, чуть лучше радиальное и за счёт жёсткой гофры имеет нулевой люфт. По понятным причинам не разбирается. Обычно их ставят на гораздо более нагруженные станки.

https://aliexpress.ru/item/1005004563415084.html?sku_id=12000029796608458

В идеале подошла бы (но это не точно) двойная мембранная муфта, однако их в таком размере я не нашёл (по крайней мере у китайцев, у европейцев не смотрел). Можно увеличить зазор добавив шайбы между креплением оси X, это решение позволит воткнуть муфту большего диаметра, но, скорее всего, снизит жёсткость и подрежет область печати. Ходят слухи, что у кого-то есть ферма на KP3S модернизированных таким способом (владелец, если ты существуешь и это читаешь – поделись плиз реальным опытом эксплуатации).

Верхний подшипник

Крайне дискуссионная тема в среде печатников. Есть мнение что без него нельзя, есть мнение что с ним нельзя, разработчики KP3S Pro угодили сразу всем – поставили, но заложили люфт, а также возможность его убрать.

На отстроенной оси Z мои тесты разницы не выявили, поэтому я оставил его болтаться, скорее в эстетических целях.

Тесты

Самый простой вариант напечатать вазу в режиме вазы, он же самый неправильный – в этом режиме перемещения по Z постепенны и однонаправленны, а нужно наоборот. Кроме того, сложные формы могут выявить дефекты по XY, которые исказят картину.

Самый простой вариант напечатать вазу в режиме вазы, он же самый неправильный – в этом режиме перемещения по Z постепенны и однонаправленны, а нужно наоборот. Кроме того, сложные формы могут выявить дефекты по XY, которые исказят картину.

Я создал для проверки две эллипсоидные башни высотой 10см (одна со стенкой 0.4мм под сопло 0.2, другая 0.8 под стандартное) и включил Z-hop, это позволило максимально нагрузить ось постоянными движениями вверх-вниз на каждом слое.

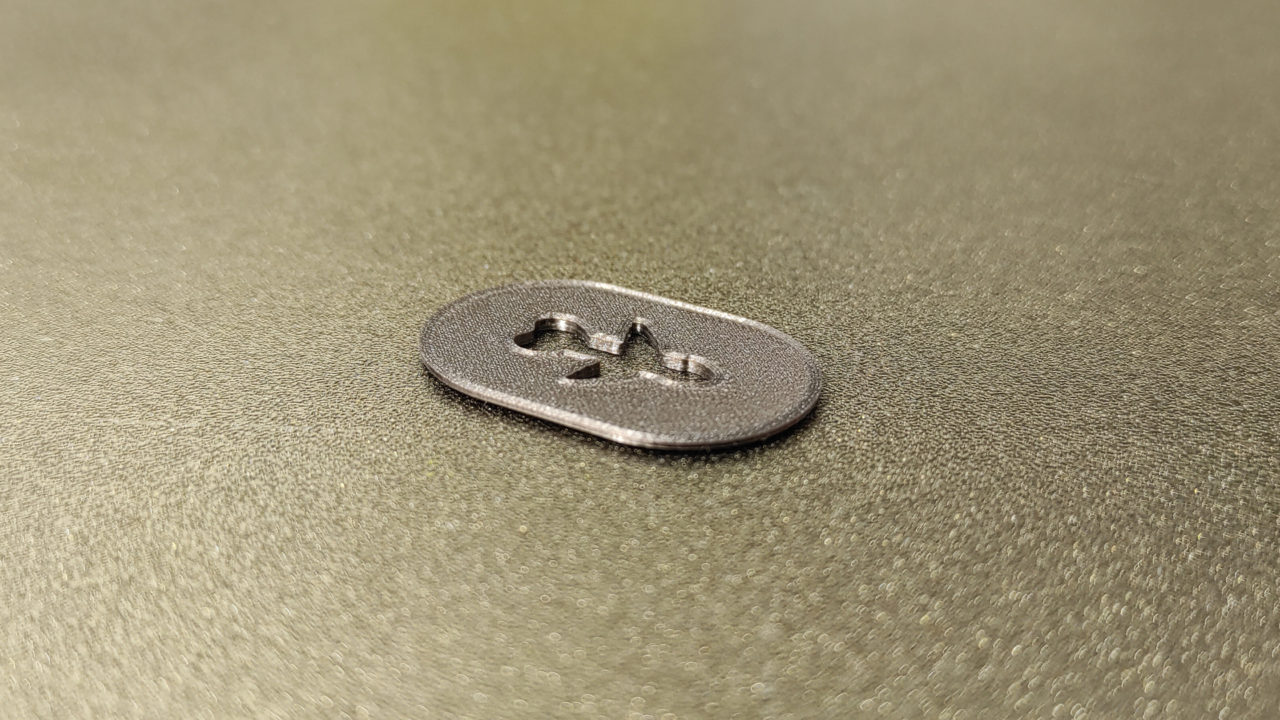

Результат на фото: НИ ЕДИНОГО РАЗРЫВА дефекта по Z.

Какой стол выбрать

Придётся вернуться к данному вопросу, так как подоспели новые данные. Вариантов с одной стороны много, с другой почти нет.

На иллюстрациях ниже деталька перевёрнута, т.е. вы видите нижнюю поверхность, которая была к столу.

Стоковая ультрабаза

То чем штатно комплектуется принтер, в начале от неё не отодрать, потом перестаёт липнуть. Первая проблема решается бубном, матом и спиртом, вторая нанесением 3д клея и регулярным обновлением слоя.

Зеркало

Вариант для профессионалов – стоит копейки в ближайшей стекольной мастерской нарежут под любой размер и обработают кромку. Периодически выходит из строя, что мало парит печатника. Выглядит красиво, кривизна минимальна. Детали тоже красивые, с глянцевой поверхностью, но не всегда это нужно. Для сложных пластиков сверху наносят клей.

PEI

Универсальное решение для большинства задач – гибкий стальной лист с шершавым покрытием, крепится без всяких прищепок на магнитный коврик. Снятие детали не требует шпателя, спирта, воды… даже не надо дожидаться полного остывания.

от Kingroon

Очень цепкое покрытие, но через два месяца начало облазить19, через три это стало критично.

Вторая сторона без покрытия и… это хорошо! Иногда бывает так, что к полированному стальному листу без всего липнет лучше чем к шершавой поверхности. Впрочем, на практике случай достаточно редкий и для этого надо немного уменьшать Z-Offset.

Другие бренды

Среди пользователей положительные отзывы есть вот на такой вариант – меня не устроил тем что лист с PET у меня уже есть для другого принтера.

Я взял себе коврик PEI/PEO– он немного больше по размерам, что, однако, никак не влияет на печать. Более того, если печатать стопиццот одинаковых деталей, то небольшие смещения стола, так чтобы место печати деталей чуть отличалось, резко увеличивают срок службы!

PET/PEO

Очень красиво выглядят, используются для художки, когда нижняя часть модели является внешней стороной.

- PET – пластиковое покрытие с шикарной геометрической текстурой квадратиками

- PEO – то же что выше, но текстура разноразмерными треугольничками^^

- есть и другие варианты

Очень нежные и недолговечные, из-за этого обычно совмещены с PEI. Практика показала, что сторона с PET/PEO портится даже если вы её не используете(!!!) – при снятии/установке образуются царапины. При печати PETG быстро выходят из строя, под ABS дохнут сразу же.

Стоит ли покупать такой стол? Да, если у вас есть задачи печатать художку из PLA где нужна нижняя сторона.

Автомобильные плёнки под карбон

Существуют разновидности 2D, 3D, 4D, 5D и 6D. Поржали? Я тоже… а потом подумал на какую ЦА ориентировались маркетологи, какова популярность этих плёнок и призадумался.

- 3D

- 4D

Для наклеивания потребуется старый ушатанный стол PEI/Ultrabase, с которого ножом соскабливается покрытие. Далее, без особых напрягов, наклеивается виниловая плёнка. В плюсе цена – одна оклейка обойдётся в $1-2, в минусе долговечность – очень недолговечны.

ВАЖНО! При температуре стола выше 50 размягчаются. Печатать можно только после идеальной калибровки, потому что малейшее касание стола горячим соплом оставляет дырку. Деталь снимать после остывания.

Другие автомобильные плёнки

Также интересно выглядит плёнка для фар, ближе к весне буду пробовать. Обычная тонировка в качестве гладкой поверхности тоже подойдёт, где-то в недрах реддита был тред по теме.

G10

Материал аля текстолит, выпускается в самых разных цветах, в каталогах лежит в разделах по ножам – из него делают ручки.

Отзывов немного и они крайне противоречивые:

- Восторженные видео от зарубежных авторов где прекрасно липнет на горячую и снимается пальцем на холодную.

- Комментарии полные хейта от отечественных печатников про не липнет и хуже всех других покрытий.

Вероятно к весне я попробую на один из принтеров кинуть.

3D клей и другие адгезивы для сложных пластиков

PLA и PETG, за редкими исключениями, без проблем липнут на всё (при условии правильного расстояния между соплом и столом, подобранной температуры, отсутствия сквозняков, и т.п.).

Однако, иногда нужно напечатать более термостойкие/прочные/etc детали, для чего используются более другие пластики, коих много хороших и разных. Какие-то хорошо липнут на самодельный 3д клей (энтеродез+изопропанол), что-то на скотч (тот который катушками, а не тот что пьют!)).

Общий совет: при выборе пластика смотрите не только на его характеристики, но и на особенности печати.

Лайфхак: если вам надо печатать единичные детали из ABS раз в пол-года и нет никакого желания возиться с клеем, просто используйте подложку из PETG.

Инструкция по ручной калибровке стола

Стол калибруется в два этапа – выставление в горизонт механически и составление карты программно. Перед началом работы очистите сопло, так как сопли могут сильно исказить картину.

Выставление в горизонт

Заходим в ⚙️/Motion/Bed leveling/Bed tramming, здесь как в заводской прошивке стол выставляется по четырём углам. Как показала практика, контролировать касание удобнее всего на просвет глазами, без всяких доп.инструментов.

После четырёх углов голова уедет в центр стола, там вас может ожидать один из трёх сюрпризов:

- Зазор в ноль – открываем шампанское!

- Яма – идём за шоколадкой, кушаем, оставшуюся фольгу подкладываем между основанием стола и ковриком.

- Бугор – самое неприятное, в случае стоковой ультрабазы можно попробовать перевернуть, если же не помогло или стоит PEI – отвёртка, пиво, коленка…

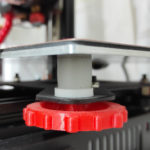

Чтобы калибровки не уплывали ставим силиконовые бочонки

С ними горизонтальность стола не сбивается, что экономит время, нервы и пластик. Нюанс: бочонки бывают разной высоты, но если вы ошиблись, то высокие можно подрезать, а под низкие напечатать шайбы (как в моём случае).

С ними горизонтальность стола не сбивается, что экономит время, нервы и пластик. Нюанс: бочонки бывают разной высоты, но если вы ошиблись, то высокие можно подрезать, а под низкие напечатать шайбы (как в моём случае).

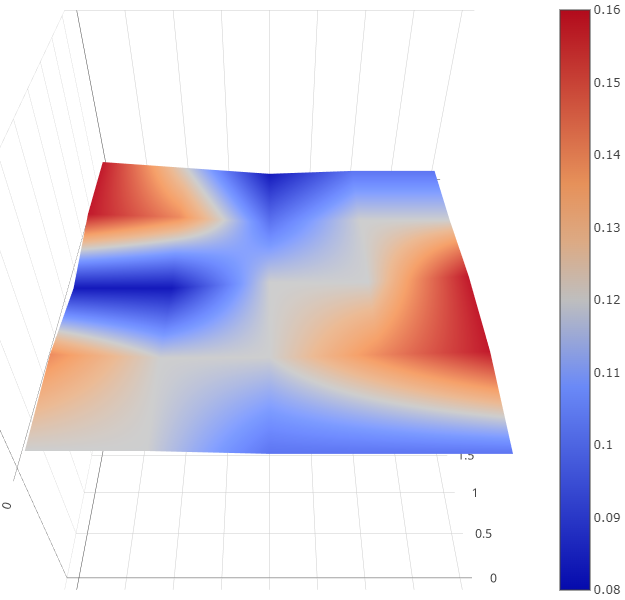

Карта стола (bed mesh)

Этот механизм позволяет принтеру регулировать высоту сопла относительно изгибов стола. Чем больше точек – тем точнее, но в ручном режиме это сложно.

Прогреваем стол о 60 градусов и идём в меню ⚙️/Motion/Bed leveling/level bed – начинается увлекательная (нет) калибровка 25 точкам, из инструментов понадобится листок бумаги20 – подсовываете его под сопло и на экране аккуратно жмёте минус, пока лист не перестанет свободно ходить.

В этой калибровке не важно насколько туго вы зажмёте (но лучше совсем чуть-чуть, ибо вмазывать сопло в стол всегда плохая идея, даже через мягкий лист бумаги) важно чтобы везде одинаково, все 25 раз.

Чем менее ровный стол тем выше должен быть параметр ⚙️/Motion/Bed leveling/Fade Height – на какой высоте в мм будет достигнута ровная поверхность.

Z-Offset

Практика показала, что иногда нужно физически изменить расстояние от сопла до стола после всех настроек. Есть два способа: одинаково крутнуть все барашки под столом или винт около муфты. Второй предпочтительнее

Автоматическая калибровка

Я в эту сторону думаю, усиленно, ибо калибровать руками не то чтобы сложно, но муторно. Очевидный вариант BLTouch мне совсем не нравится расположением – слишком далеко точка замера от сопла. У всяких аналогов, а также индукционных датчков, та же проблема. Повесить хотенд на тензодатчик можно, но на практике это довольно капризная штука, не для рабочей лошадки. Есть пара вариантов как прицепить на сопло, их я буду прорабатывать холодными зимними вечерами, скорее всего сделаю ближе фестивальному сезону.

ВАЖНО! Концевик Z

Посмотрите на проводки отходящие от концевика по Z, теперь задвиньте голову до срабатывания концевика по X… Что что? Кажется я слышу какие-то матерные слова!:) Да, реально и штатно концы ремня при каждой парковке задевают провода в месте где они хреново припаяны к концевику. Рано или поздно это наебнётся по следующему сценарию:

- Вы ставите файл на печать.

- Нагревается стол.

- Нагревается сопло.

- Принтер считывает команду G28 (autohome) и последовательно:

- Паркует стол по Y.

- Паркует голову по X отламывая провод концевика по Z.

- Паркует по Z передавая всё усилие шаговика через понижающую передачу и рычаг раскалённым соплом в угол стола.

В результате может выломать хотенд, погнуть угол основы стола и отогнуть вертикальный профиль. Про мелочи типа убитого сопла в таких масштабах рассуждать нет смысла. Предсказать что и в какой последовательности крякнет сложно, тяжесть последствий напрямую зависит от тока выставленного на драйвере и качества сборки.

Вот деталюшка, которая исправит проблему. Так как у мудака конструктора есть друг паяльщик, то вы уже догадались что вам нужно под рукой.

Если заменить муфту на кулачковую (или другую способную разъединяться), то отделаетесь попорченным покрытием в уголке стола, где оно всё равно не нужно.

Кабельменеджмент

В стоке кабельное хозяйство принтера выглядит, если смотреть от платы управления:

- шлейф к движку Z внутри корпуса

- кабель идущий к столу (нагрев и термистор)

- шлейфы к движку стола и концевику Y

- пучок проводов гофре заходящий в узел крепления двигателя X

- в этом узле отделяются провода на мотор по X, концевик по X и датчик филамента

- дальше через гофру чуть меньшего диаметра идут провода на нагреватель, термистор, вентилятор обдува и вентилятор охлаждения

Минус этой схемы в том что при замене, например, термистора, нужно протягивать до самой платы, что не совсем удобно… точнее говоря совсем не удобно, если честно то трындец как неудобно! Доводим до ума:

Гофра

Сильно помучавшись доставая провода термистора я не задумываясь заказал новую лёгкую и мягкую гофру, точнее даже две – на 8мм до головы и на 10мм до балки.

Кроме удобства обслуживания есть и удобство эксплуатации: та что с завода умеет издавать ушераздирающие звуки, которые несколько нервируют соседей ночью.

Не совсем WAGO

Собственно WAGO это европейская фирма выпускающая очень качественные фигнюшки для соединения проводов, по вумному оне обзываюца “клеммники”. Братья наши узкоглазые немного подумали, развили идею и снизили цену, вариантов много, на фото дешёвые и красявые, при этом держащие нагрузку.

В моём случае провода от нагревателя и термистора соединяются через китайские ваго там где штатно стоит датчик филамента21. Чтобы поставить также как у меня вам потребуется напечатать маленькую детальку: prostavka.zip. Провода от вентиляторов соединяются через другой клеммник, уже на голове, там без всяких доп.деталей просто и без затей на стяжках.

Совсем не WAGO (устарело, применялось на прошлой версии головы)

Изначально я хотел всё завести на вагообразный клеммник на 8 контактов, но длина проводов вентиляторов не позволяет, а перепаивать или допаивать провода чтобы дотянуть до соединителя специально разработанного чтобы не паять… ну такое.

Вместо этого я поставил два простеньких и очень лёгких клеммника, которые ни в коем случае нельзя использовать для нагревателя ибо не рассчитаны на большие токи или термистора ибо недостаточно надёжно, а вот для вентиляторов имеющих низкое потребление – легко.

О скорости печати

Типовой скоростью печати, которая не насилует механику дрыг вообще и KP3S в частности, можно считать 60мм/с – именно столько забито в дефолтных профилях слайсера Cura. И это медленно.

Что есть скорость

Строго говоря, скорость это не мм/с, не мм/с2 и даже не мм3/с, а затраченное время на печать детали с необходимым качеством. К сожалению, маркетологи упирают только лишь на цифры максимальной скорости перемещения, забывая даже об ускорении, не говоря уже об объёмном расходе и качестве напечатанного.

Глобально проблема в том, что физика не запрещает печатать очень быстро, она запрещает делать это качественно:

На видео конечно же не коммерческий принтер, а специально созданный для рекордов, отличается от обычного примерно как болид F1 от жигулей. Если же не упарываться, то…

Методы разгона

Быстрее можно следующими способами:

- поднять скорость перемещения по всем осям

- поднять ускорение, чтобы скорость реально достигалась

- увеличить диаметр сопла

- просто увеличить ширину линии в слайсере (без проблем можно взять значение 150% от диаметра сопла)

- увеличить толщину слоя (нормальное качество достигается при значении от 1/4 до 1/2 от диаметра сопла)

Скорость настраивается в слайсере, ускорение также можно установить в нём же, но в прошивке задан максимум выше которого ничего не поменяется. Выше некоторых значений, зависящих от качества механики каждого конкретного принтера22, становятся обязательными шейперы – алгоритмы компенсирующие несовершенство механики.

Более толстые линии увеличивают объёмный расход материала, одновременно добавляя прочности. Начиная с некоторых значений потребуется более высокопроизводительный хотенд.

Минусы разгона

Увеличение скорости приводит к снижению прочности изделия, увеличение ускорений ухудшает качество и добавляет рябь, а шейперы убирают лишь часть паразитных эффектов и то не полностью.

Кроме того, сильно падает ресурс, по этой причине ферма для массового производства выглядит не как несколько сверхбыстрых принтеров, а как многоэтажные ряды медленных дрыг. С точки зрения стоимости, при печати 24/7 выгоднее не разгонять имеющиеся принтеры, а докупать новые.

Медленная печать высокопроизводительными хотендами даёт хорошую итоговую скорость, но явно различимая глазом слоистость и круглые углы сильно сокращают область применения.

Выводы

На мой взгляд, гнаться за скоростью имеет смысл если вы не успеваете печатать заказы и вам негде ставить второй принтер или такой загруз редкость.

Если же ваша нагрузка часов тридцать в неделю, то сокращать их, к примеру, до десяти, практического смысла не имеет.

Зато имеет смысл психологический, но это тема для совсем другой статьи, совсем не технического характера. Возможно, в третьей части, я распишу как познал дзен:)

Радиаторы на движках

Если вы решили уйти в ветку скорости, то не будет лишним прилепить на все движки радиаторы, дальше физика справится сама. Также радиаторы нужны в случае пассивной термокамеры, суть проста: чем холоднее движок, тем больше моторесурс.

Отдельно отмечу движок экструдера, тут два нюанса:

- При “предпробковом состоянии” нагрузка на двигатель резко возрастает => нагрев => снижение крутящего момента => гарантированная мощная пробка.

- Если прилепить радиатор как положено на

жопусзади движка, то он начнёт упираться куда не надо, поэтому “пилите, Шура, пилите!”… ножовкой наляпапам и лепите с боков.

Поскольку мне для коммерческой печати в условиях “надо срочно прям вчера!” ловить пробки не вариант, то у меня стоит немного завышенное напряжение на экструдер, при котором без радиатора летом не обойтись.

Выбор мебели под принтер

Неочевидный момент, на который часто забивают о котором многие забывают: поверхность под принтером должна оставаться неподвижной23. Если же ваш кухонный стол мотыляет туды-сюды постоянно херача в стену, то о качественной печати забудьте. И чем сильнее вы разогнали принтер, тем хуже будет результат.

Стоит ли ставить принтер в шкаф вопрос дискуссионный. С одной стороны меньше шумит, не пылиться и лучше печатает пластиками с высокой усадкой, с другой сложнее обслуживание, неудобно печатать разными цветами, выше температура всех компонентов, что плохо сказывается на ресурсе.

BONUS: Полки для филамента

Где-то же надо хранить пластик? Материалы куплены в Леруашке, Вайлдбериз и Али, потребуется:

Где-то же надо хранить пластик? Материалы куплены в Леруашке, Вайлдбериз и Али, потребуется:

- Катушка какого-нибудь дешёвенького PETG (я взял Некрасовский

СоплемерПолимер за 680₽) - Сопло 0.6мм (иначе будет долго печататься, да и когда то же надо учиться печатать большими?), рекомендую взять набор из 12шт всех размеров (Важно: это для хотенда E3D V6, в стоковом сопла MK8, ищущий да обрящет).

- Круглый погонаж24 28х1000мм и, для маленьких катушек, 15х1000мм.

- Желательна шкурка – пройтись перед покраской.

- Маленькая баночка краски (основа), ибо зачем больше? Если хотите оставить текстуру дерева, то берите не белую, а прозрачную базу.

- Колоранты там же в Леруа в ассортименте.

- Кисточка любая среднемягкая.

- Газеты предвыборные, с обещаниями, которые никто не собирался выполнять.

- Какие-нибудь фигнюшки, на которые будут опираться окрашенные деревяшки, например кубики лего25.

- Ёмкость, в которой вы будете замешивать краску с колорантом.

- Ёмкости, в которые можно слить неиспользованную краску и долговременно хранить (ну мало ли, вдруг потребуется подкрасить), я использовал баночки из под аджики.

- Дюбеля под вашу стену и шурупы d6 с потайной головкой (не скупитесь, нагрузка полной полки ощутимая)

- Шурупчики М3х20 или около того, с потайной головкой.

- Перфоратор и сверло подходящее под материал стен диаметром под дюбель

- Шуруповёрт, биты и сверло по дереву на 3 (для фиксирующих шурупчиков).

Файлы для печати: filament_holder.zip – толщина стенок 6мм, высота дня/крышки 2мм, получается 100% заполнение. А вы как хотели? Силовой элемент!

Длина 196мм – на стол влезет впритирку26, если отлипает – поставьте кайму пару миллиметров и не забудьте откалибровать стол.

Чтобы не заниматься потом уборкой рекомендую насадку на пылесос , у меня труба оказалась меньше, поэтому я допечатал проставку (ну камон! в примитивном браузерном каде tinkercad.com это моделируется быстрее чем замеряются диаметры!).

P.S. Поблагодарить автора

Если статья оказалась для вас полезна и вы хотите сказать автору спасибо, то сделать это можно по реквизитам:)

Если статья оказалась для вас полезна и вы хотите сказать автору спасибо, то сделать это можно по реквизитам:)

- +79677656642 (по СБП)

- 2200 7004 8211 6844 (Тинькофф)

- Артём Дмитриевич Х.

- Не перепутайте с законами физики, в наших границах применимости они как раз абсолютны.

- Да, я в курсе про кайму, нет, это не панацея.

- Если же говорить обо всём многообразии 3д принтеров, то начиная с некоторой скорости никаких альтернатив рельсам нет.

- Если брать качественные рельсы, то цена у них как весь принтер.

- Механика всех “осей” на дельтах абсолютно одинакова! Ещё и соотношение мощности моторов к массе головы самое лучшее! Казалось бы, вот же он идеал!

- Три заповеди секты дельтаводов: 1. Дельта не печатает. 2. Тебя это ебать не должно. 3. Пошёл нахуй!

- Т.е. кривонапечатанное не загорожено балкой и стол можно выдвинуть на себя без тыканий в меню

- Если поймали косяк на первом слое – не надо ждать пока нагреется заново.

- пивом

- Теоретически всё ниженаписанное решалось установкой кондиционера, но охлаждать кухню до 23°C одновременно нагревая её принтерами, индукционной плитой, электродуховкой и микроволновкой было признано идиотизмом и решительно отвергнуто!

- Статья с длинными размерностями даёт 10 очков к научности, 15 к понтам, 30 к авторитету и 50% резиста к нападению критиков!

- Кубические футы в минуту, имперская мера объёмного расхода, 1CFm примерно равен 1,7 кубометру в час.

- Уровень шума оборотистых вентиляторов очень высок. Сильно турбулентный мать его поток…

- Стабильность производства? Не, не слышали…

- Этот момент спорный, тут я слышал разные мнения, не готов утверждать. В любом случае смастерить обдув, который будет охлаждать всё кроме сопла, задачка мягко говоря нетривиальная, никем вроде бы не решённая, так что это просто теоретические выкладки.

- Второй принтер мне как раз нужен для печати мелочи соплом 0.2, т.е. это именно то что нужно

- Но если 3д принтер выполняет у вас функции велотренажёра, т.е. вешалки, то можно не заморачиваться с ресурсом:)

- Z-hop – подъём головы при перемещении над напечатанными деталями. Как правило используется в художественной печати, значительно реже в технической.

- Я хоть и занимаюсь коммерческой печатью, но принтер работает совсем не 24/7.

- Некоторые рекомендуют использовать металлические щупы, но с дорогим соплом это не самая лучшая идея.

- Который я снял с маленького принтера чтобы приладить на большой… и уже больше полугода прилаживаю, что тонко намекает на реальную потребность в этой детали.

- Вопрос не только в том из каких комплектующих собран принтер, но и как он собран, а также как смазан, затянут, протянут и откалиброван.

- Строго говоря нет, но всякие извращения типа демпфирующих ножек из теннисных шариков не для этой статьи.

- На животрепещащий вопрос “подойдёт ли черенок от лопаты?” ответ отрицательный, они пиздецки кривые и нестабильного диаметра, искренне сочувствую огородникам.

- Ну или намодельте чего-нить там… я ленивая жопа, поэтому поюзал первое что попалось под руку, это оказались старые розетки.

- Хотя я это печатал на другом принтере, но моделировал исходя из возможностей KP3S Pro/S1/V2/etc. В оригинальный KP3S не влезет, прастити.